chemiabudowlana.info

»

BSO

»

BSO - farby fasadowe

» Jak wybrać dyspersję polimerową do produkcji farb i tynków? cz. I

Jak wybrać dyspersję polimerową do produkcji farb i tynków? cz. I

Opisano zasady prowadzenia badań dyspersji polimerowych pod kątem ich charakterystyki w typowych recepturach badawczych stosowanych w Spektrochemie do porównań jakości. Przedstawiono zarys rutynowej pracy badawczej wykonywanej w Spektrochemie przy ocenie wpływu dyspersji polimerowej na właściwości powłok farb dyspersyjnych o różnej zawartości dyspersji w recepturze. Przedstawione zasady stosuje się do badań porównawczych wszelkich dyspersji polimerowych dostępnych na rynku oraz przy opracowywaniu nowych typów dyspersji polimerowych.

ABSTRAKT. Opisano zasady prowadzenia badań dyspersji polimerowych pod kątem ich charakterystyki w typowych recepturach badawczych stosowanych w Spektrochemie do porównań jakości. Przedstawiono zarys rutynowej pracy badawczej wykonywanej w Spektrochemie przy ocenie wpływu dyspersji polimerowej na właściwości powłok farb dyspersyjnych o różnej zawartości dyspersji w recepturze. Przedstawione zasady stosuje się do badań porównawczych wszelkich dyspersji polimerowych dostępnych na rynku oraz przy opracowywaniu nowych typów dyspersji polimerowych.

ABSTRACT. How to choose polymer dispersion for paints and plasters? Describes the principles of conducting tests on polymer dispersion in terms of their characteristics in typical recipes for comparisons of quality. An outline of the routine work of the research performed in Spektrochem when assessing the impact on the properties of the polymer dispersion emulsion paint coatings containing different amounts of dispersion in the recipe. The rules apply to all comparative studies of polymer dispersions are available in the market and the development of new types of polymer dispersions.

Czytając referat oglądaj prezentację z pdf-u zamieszczonego na końcu artykułu.

Wstęp

Wybór dyspersji polimerowej podyktowany jest zwykle jej ceną. Producenci i dostawcy spoiw polimerowych walczą o klienta eurocentami na kilogramie dyspersji, tymczasem cena dyspersji polimerowej tak naprawdę nic nie mówi. Dyspersja polimerowa droga w zakupie może się okazać tania w przeliczeniu na koszty wsadu surowcowego i nadawane właściwości. Niestety są także dyspersje drogie o kiepskiej jakości, tak samo jak tanie o dobrych właściwościach jak również tanie o miernych właściwościach. Producenci oraz dostawcy surowców powinni znać swoje spoiwa polimerowe pod względem zdolności do nadawania odpowiednich właściwości powłokom. Poznanie tych właściwości daje nowe narzędzia dla handlowców i doradców technicznych, które są niezbędne przy wyborze odpowiedniej dyspersji polimerowej do produkcji farb i tynków dyspersyjnych. Producenci farb i tynków mogą również samodzielnie wykonać porównania spoiw polimerowych przedstawionymi w niniejszym referacie metodami. Metody badawcze tu opisane są autorskim rozwiązaniem Spektrochemu skierowanym do producentów dyspersji polimerowych oraz producentów farb i tynków. Przedstawione sposoby prowadzenia badań są obrazem rutynowej pracy badawczej wykonywanej w Spektrochemie dla każdego spoiwa polimerowego. W referacie skupiono się na charakterystyce powłok otrzymywanych z farb na bazie różnej ilości i rodzaju dyspersji polimerowej. Pominięto tu badania powłok samych dyspersji polimerowych oraz ocenę ciekłych dyspersji polimerowych.

Zawartość dyspersji w farbie

Prawidłowym sposobem wyrażania zawartości dyspersji w farbie jest podawanie ilości polimeru w powłoce. Wyraża się ją w postaci objętości polimeru obecnego w powłoce. Wielkością podającą objętościowy skład powłoki jest SOP – stężenie objętościowe pigmentów i napełniaczy. Jest to stosunek objętości pigmentów i napełniaczy w powłoce do objętości całej powłoki. Zapis SOP 85%oznacza, że powłoka malarska otrzymana z takiej farby składa się w około 85% objętościowo z pigmentów i napełniaczy i w około 25% objętościowo z polimeru (suchej pozostałości dyspersji polimerowej wyrażanej objętościowo). Podawanie procentowej zwartości dyspersji polimerowej wagowo w recepturze nie ma uzasadnienia, gdyż możemy mieć dwie farby, które mają po 15% dyspersji wagowo w recepturze, ale z różnic gęstości napełniaczy okazuje się, że jedna posiada SOP 71%, a druga SOP 63%. Wytrzymałość powłoki SOP 63% będzie większy niżpowłoki SOP 71%, mimo, iż dyspersji znajduje się tyle samo w recepturze.

Oceniając dyspersję polimerową należy posiadać standardowe receptury bazowe, na których przeprowadza się wszelkie badania porównawcze spoiw polimerowych. Receptury te powinny być zróżnicowane pod względem SOP powłoki. Spektrochem bazuje na czterech opracowanych recepturach: SOP 65%, SOP 75%, SOP 85% i SOP 92% opartych o surowce:

– woda

– dyspergator I-stopnia: Polifos (Luvena), prawidłowo dobrany na drodze autorską metodyką badawczą Spektrochemu

– dyspergator II-stopnia: Tensol DDM (Tensis),

dobrany jw.

– biocyd: Acticide MBS (Thor)

– odpieniacz: Romis 103 (Rowis System)

– biel tytanowa: Tytanpol R-001 (Grupa Azoty Police)

– napełniacz: P-20 (Piotrowice)

– dodatek reologiczny: Natrosol 250HBR (Ashland)

– badane dyspersje polimerowe

Receptury ustalane są w oparciu o arkusz kalkulacyjny opracowany w Spektrochemie

wyliczający wszystkie potrzebne dane SOP i suchej pozostałości wraz z możliwością kalkulacji cenowych formułowanych farb. Standardowe receptury bazowe są udostępniane przy zlecaniu do Spektrochemubadań charakterystyki dyspersji polimerowych.

Badane dyspersje polimerowe

W Tabeli 1 umieszczono charakterystykę kopolimeru, MTTP badanych dyspersji polimerowych wraz z ich ceną zakupu w autocysternie. Ceny z października 2014 r, przyjęty kurs € 4,20 zł

Farby do badań

Farby sporządzone są z zastosowaniem technologii dyspergowania i egalizacji opracowanej w Spektrochemie. Farby SOP 65% posiadają suchą pozostałość około 60%, pozostałe około 55%. Dyspersje nr 1, 3 i 4 użyto do charakterystyki całego zakresu SOP, zaś dyspersji nr 1, 2, 3, 4 i 5 do charakterystyki SOP 65% - pod kątem zastosowania w farbach i tynkach elewacyjnych.

Poziom bieli tytanowej wynosił: w farbach SOP 65% - 45% obj. w SOP, w farbach SOP 75% - 32,5% obj. w SOP, w farbach SOP 85% - 23% obj. w SOP, w farbach SOP 92% - 2,7% obj. w SOP.

Metodyka badawcza

Przygotowane farby nanosi się na różne podłoża celem wykonania charakterystyki zależności SOP od różnorodnych właściwości takich jak: odporność na szorowanie, ubytek grubości, białość i zażółcenie, odporność na działanie światła, przepuszczalność wody i pary wodnej oraz krycie ilościowe. Badania wykonuje się według następujących metod:

– odporność powłoki na szorowanie wg PN-C-81913:1998 pkt. 2.5.8 (powłoka schnąca w 5°C i 20°C)

– ubytek grubości powłoki wg PN-EN ISO 11998:2007

– białość wg PN-C-81913:1998 pkt. 2.5.5

– zażółcenie wg PN-86/C-04404/16

– odporność na światło wg autorskiej metody badawczej Spektrochemu

– przepuszczalność wody wg PN-EN 1062-3:2000 (bez zabezpieczania tylnej powierzchni płytek)

– przepuszczalność pary wodnej wg PN-EN ISO 7783-1:2001

– krycie ilościowe wg PN-EN ISO 6504-3:2002 z modyfikacją Spektrochemu

Powłoki do badań kondycjonuje się przez 28 dni w temperaturze (20±2)°C i wilgotności względnej powietrza (55±5)%.

Wyniki badań

Poniżej zestawiono wyniki badań wszystkich farb na badanych dyspersjach polimerowych. Wyniki te pogrupowano oznaczanymi parametrami dla poszczególnych SOP.

Odporność na szorowanie powłok schnących w 20°C

Na wykresie 1 przedstawiono zależność SOP farb sporządzonych na dyspersjach nr 1, nr 3 i nr 4 i odporności na szorowanie na mokro dla powłok schnących w 20°C.

Na wykresie 1 naniesiono również przykładową oczekiwaną wartość odporności na szorowanie na mokro wynoszącą 1200 cykli. Aby osiągnąć taką wartość farby powinny mieć odpowiednio SOP: dla dyspersji 1 – 80%, dla dyspersji 3 – 73,5% i dla dyspersji 4 – 75,5%. Na wykresie zaznaczono również koszt wsadu surowcowego przy powyższych wartościach SOP.

Jak widać przy oczekiwanej odporności na szorowanie w granicach 1200 cykli posuwów, najtańszą w kosztach wytworzenia okazała się farba na najdroższej dyspersji polimerowej (nr 1). Dzięki wysokiej wytrzymałości powłoki na tej dyspersji możliwe jest podwyższenie SOP przy zachowaniu wymaganej wytrzymałości powłoki na szorowanie.

Na wykresie 2 przedstawiono uszczegółowienie odporności na szorowanie powłok w zakresie do 1000 cykli. Tutaj dla przykładu oznaczono przy jakim SOP powłoki będą posiadały 500 cykli szorowania. Dla farby na dyspersji nr 1 potrzeba SOP na poziomie 83,1%, dla dyspersji nr 3 SOP 74,8%, zaś dla dyspersji nr 4 SOP 81,7%. W tym wypadku najtańsza w surowcach okazała się farba na dyspersji nr 4.

Na wykresie 3 przedstawiono uszczegółowienie odporności na szorowanie dla tanich farb do malowania wnętrz, w zakresie odporności na szorowanie do 150 cykli. W tym przypadku jako poszukiwaną odporność na szorowanie ustalono 50 cykli. Przy tak niskiej odporności powłoki na szorowanie najbardziej ekonomiczna okazała się dyspersja polimerowa nr 3 i o 0,03 zł droższa dyspersja nr 4, zaś farba sporządzona na dyspersji nr 1 okazała się znacznie droższa i słabsza, gdyż wymaga SOP 85%, podczas gdy farby na dyspersjach 3 i 4 wymagają SOP w okolicach 87%.

Analizując wykresy 1-3 widać wyraźnie, że cena zakupu dyspersji polimerowej nie jest przekładalna na wytrzymałość powłok w całym zakresie SOP, a ponadto nie stanowi żadnego wyznacznika mogącego sugerować czy dana dyspersja będzie tańsza czy droższa w kosztach wsadu.

Na wykresie 4 przedstawiono wyniki odporności na szorowanie powłok SOP 65% sporządzonych na wszystkich badanych dyspersjach polimerowych wraz z zaznaczeniem kosztu wsadu surowcowego do farby. Widać wyraźnie, że nawet w niskim SOP 65%, pomimo stosunkowo dużej zawartości dyspersji polimerowej w farbie, są między poszczególnymi spoiwami różnice w odporności na szorowanie. Dobrej klasy farba elewacyjna powinna wytrzymać >5000 cykli szorowania. Tu widać, że na dwóch dyspersjach polimerowych (nr 2 i nr 3) aby osiągnąć taką wytrzymałość należy obniżyć SOP jeszcze bardziej. co znacznie podroży koszty wsadu.

Odporność na szorowanie powłok schnących w 5°C

W Spektrochemie zmodyfikowano standardowe badanie odporności na szorowanie powłok farb dyspersyjnych o suszenie powłok w temperaturze 5°C. Oznaczanie minimalnej temperatury tworzenia powłoki (MTTP) dyspersji polimerowych prowadzi się wizualnie wyznaczając temperaturę, w której powłoka dyspersji polimerowej nie pęka. W Spektrochemie zauważono, że mino, iż powłoki dyspersji polimerowej, jak również i farb nie pękają wtych najniższych temperaturach, to nie zawsze posiadają odpowiednią wytrzymałość.

W Tabeli 3 podano wyniki oznaczeń odporności na szorowanie powłok farb sporządzonych na różnych dyspersjach polimerowych w różnych zakresach SOP, po suszeniu powłok w temperaturze 5°C i porównawczo po suszeniu w 20°C. Widać wyraźnie, że ta sama dyspersja polimerowa pęka w przypadku SOP 65% (dyspersja nr 1), podczas gdy w SOP 75% wytrzymuje obciążenie posuwami szczotki. Podobnie wyniki wyglądają w przypadku dyspersji nr 3 i nr 4. Przedstawione wyniki dowodzą temu, że nie każda dyspersja polimerowa wykazuje pełną wytrzymałość po schnięciu w 5°C (w odniesieniu do wytrzymałości powłoki schnącej w 20°C). Oznacza to, że oznaczenie MTTP dyspersji polimerowej nie jest w żaden sposób rzeczywistym określeniem temperatury formowania powłoki, gdyż mimo braku spękań, powłoka nie wykazuje zadowalającej wytrzymałości. Powodem takiego zachowania jest inny mechanizm wzajemnej koalescencji cząstek polimeru, niż mechanizm łączenia się cząstek polimeru z napełniaczami i pigmentami podczas procesu formowania powłoki z farby czy tynku.

Ubytek grubości powłoki

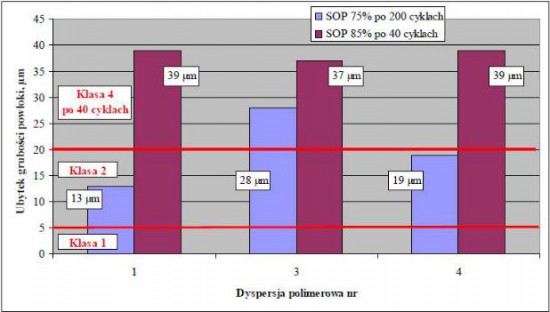

W ostatnich latach modną stała się metoda oznaczania ubytku grubości powłoki po określonej liczbie cykli szorowania według normy międzynarodowej EN ISO 11998. Metoda jest znacznie łagodniejsza niż standardowe określanie odporności na szorowanie szczotką, jednakże przyjęła się w komunikacji na rynku między producentami i klientami. Na wykresach 5 i 6 przedstawiono wyniki badań ubytku grubości powłok sporządzonych na farbach z użyciem różnych dyspersji polimerowych i zróżnicowanym SOP.

Z wykresu 5 wyraźnie wynika, że najniższy ubytek grubości po 200 cyklach szorowania posiada powłoka na dyspersji polimerowej nr 1 oraz nr 5. Norma klasyfikująca wyniki ubytku grubości PN-EN 13300:2002 stawia wymaganie dla klasy 1 < 5Qm ubytku po 200 cyklach szorowania. Powłoka na dyspersji nr 4 z wynikiem 5Qm znajduje się na granicy i nie mieści się w podanych wymaganiach posiadając tym samym klasę 2. Z wykresu 1 widać również, że mimo zastosowania tego samego SOP farby na dyspersji nr 2, uzyskany wynik jest drastycznie gorszy od pozostałych. Może to być wynikiem zastosowania nieodpowiedniego układu emulgującego dyspersji polimerowej lub specyficznego rozkładu wielkości cząstek.

Wykres 6 przedstawia wyniki ubytku grubości powłok po 200 cyklach dla powłok SOP 75% i po 40 cyklach dla powłok SOP 85%. Powłoka z dyspersją nr 3 o SOP 75% posiada najwyższy ubytek grubości, zaś powłoka na dyspersji nr 1 o SOP 75% najniższy, mimo, iż wszystkie powłoki SOP 75% mieszczą się w 2 klasie. Dla SOP 85% wyniki są praktycznie identyczne, leżące w 4 klasie ubytku grubości po 40 cyklach szorowania.

Nowsza metoda oznaczania ubytku grubości powłoki daje wyniki możliwe do przełożenia na oznaczone odporności na szorowanie na mokro standardową szczotką. Z uwagi na występujące często rozbieżności miedzy tymi metodami Spektrochem zaleca wykonywać oznaczenie odporności na szorowanie zgodnie z obydwiema normami.

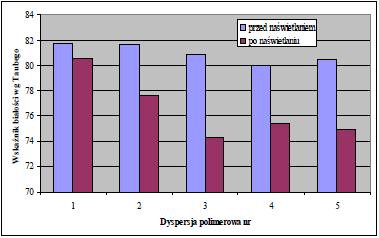

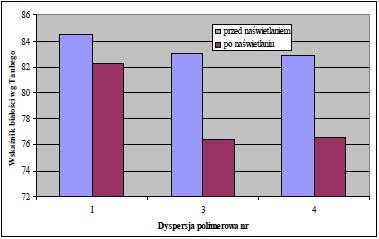

Białość i zażółcenie oraz odporność na światło

Białość powłoki jest cechą optyczną, na którą najczęściej zwracana jest uwaga natychmiast po wymalowaniu. Czystość bieli wyraża się wskaźnikiem białości obliczanym wg wzoru Taubego. Spektrochem dodatkowo oznacza, mimo braku wymagań w normach, wskaźnik zażółcenia powłok malarskich.

Wiadomo, że w wyniku eksploatacji powłoka biała posiada tendencję do spadku białości i żółknięcia. Podstawowym czynnikiem starzeniowym jest światło oraz temperatura – a więc i czas eksploatacji. Badanie odporności na działanie światła prowadzi się w Spektrochemie autorską metodą polegającą na naświetlaniu powłok wysokoprężną lampą kwarcową w czasie 6 godzin i następnie ogrzewaniu próbek w temperaturze podwyższonej do 50°C w czasie 18 godzin. Taki cykl dobowy powtarza się 5-krotnie.

Miarą odporności na działanie światła jest jak najmniejszy wzrost zażółcenia i spadek białości.

Na poniższych wykresach przedstawiono wyniki badań białości i zażółcenia, również po działaniu światła.

Z wykresów wynika, że najwyższą białość i najniższe zażółcenie oraz najwyższą odpornością na działanie światła cechują się powłoki na dyspersji polimerowej nr 1. Przy SOP 92% powłoka na dyspersji nr 1 wykazuje zażółcenie ujemne, a powłoki na dyspersjach nr 3 i 4 zażółcenie zerowe. Dowodzi to, że za żółknięcie powłok odpowiadają dyspersje polimerowe, które pod wpływem zachodzących procesów starzeniowych zmieniają barwę powłok malarskich.

Zobacz cz.II artykułu: Jak wybrać dyspersję polimerową do produkcji farb i tynków? cz. II

Pobierz pdf prezentacji:

Jak wybrać dyspersję polimerową do produkcji farb i tynków?

__________

Materiał z seminarium: OPTYMALIZACJA JAKOŚCIOWA I CENOWA TECHNOLOGII WYTWARZANIA WODOROZCIEŃCZALNYCH FARB I TYNKÓW DYSPERSYJNYCH • CZELADŹ 20 XI 2014

Autor: Spektrochem Paint R&D and Testing Laboratory - zobacz wizytówkę firmy

(Oceń ten artykuł):

Autor: Spektrochem Paint R&D and Testing Laboratory - zobacz wizytówkę firmy

(Oceń ten artykuł):

(4.7)

ABSTRAKT. Opisano zasady prowadzenia badań dyspersji polimerowych pod kątem ich charakterystyki w typowych recepturach badawczych stosowanych w Spektrochemie do porównań jakości. Przedstawiono zarys rutynowej pracy badawczej wykonywanej w Spektrochemie przy ocenie wpływu dyspersji polimerowej na właściwości powłok farb dyspersyjnych o różnej zawartości dyspersji w recepturze. Przedstawione zasady stosuje się do badań porównawczych wszelkich dyspersji polimerowych dostępnych na rynku oraz przy opracowywaniu nowych typów dyspersji polimerowych.

ABSTRACT. How to choose polymer dispersion for paints and plasters? Describes the principles of conducting tests on polymer dispersion in terms of their characteristics in typical recipes for comparisons of quality. An outline of the routine work of the research performed in Spektrochem when assessing the impact on the properties of the polymer dispersion emulsion paint coatings containing different amounts of dispersion in the recipe. The rules apply to all comparative studies of polymer dispersions are available in the market and the development of new types of polymer dispersions.

Przeczytaj również: Ciemne kolory i problem nagrzewania się elewacji

REKLAMA:

Czytając referat oglądaj prezentację z pdf-u zamieszczonego na końcu artykułu.

Wstęp

Wybór dyspersji polimerowej podyktowany jest zwykle jej ceną. Producenci i dostawcy spoiw polimerowych walczą o klienta eurocentami na kilogramie dyspersji, tymczasem cena dyspersji polimerowej tak naprawdę nic nie mówi. Dyspersja polimerowa droga w zakupie może się okazać tania w przeliczeniu na koszty wsadu surowcowego i nadawane właściwości. Niestety są także dyspersje drogie o kiepskiej jakości, tak samo jak tanie o dobrych właściwościach jak również tanie o miernych właściwościach. Producenci oraz dostawcy surowców powinni znać swoje spoiwa polimerowe pod względem zdolności do nadawania odpowiednich właściwości powłokom. Poznanie tych właściwości daje nowe narzędzia dla handlowców i doradców technicznych, które są niezbędne przy wyborze odpowiedniej dyspersji polimerowej do produkcji farb i tynków dyspersyjnych. Producenci farb i tynków mogą również samodzielnie wykonać porównania spoiw polimerowych przedstawionymi w niniejszym referacie metodami. Metody badawcze tu opisane są autorskim rozwiązaniem Spektrochemu skierowanym do producentów dyspersji polimerowych oraz producentów farb i tynków. Przedstawione sposoby prowadzenia badań są obrazem rutynowej pracy badawczej wykonywanej w Spektrochemie dla każdego spoiwa polimerowego. W referacie skupiono się na charakterystyce powłok otrzymywanych z farb na bazie różnej ilości i rodzaju dyspersji polimerowej. Pominięto tu badania powłok samych dyspersji polimerowych oraz ocenę ciekłych dyspersji polimerowych.

Zawartość dyspersji w farbie

Prawidłowym sposobem wyrażania zawartości dyspersji w farbie jest podawanie ilości polimeru w powłoce. Wyraża się ją w postaci objętości polimeru obecnego w powłoce. Wielkością podającą objętościowy skład powłoki jest SOP – stężenie objętościowe pigmentów i napełniaczy. Jest to stosunek objętości pigmentów i napełniaczy w powłoce do objętości całej powłoki. Zapis SOP 85%oznacza, że powłoka malarska otrzymana z takiej farby składa się w około 85% objętościowo z pigmentów i napełniaczy i w około 25% objętościowo z polimeru (suchej pozostałości dyspersji polimerowej wyrażanej objętościowo). Podawanie procentowej zwartości dyspersji polimerowej wagowo w recepturze nie ma uzasadnienia, gdyż możemy mieć dwie farby, które mają po 15% dyspersji wagowo w recepturze, ale z różnic gęstości napełniaczy okazuje się, że jedna posiada SOP 71%, a druga SOP 63%. Wytrzymałość powłoki SOP 63% będzie większy niżpowłoki SOP 71%, mimo, iż dyspersji znajduje się tyle samo w recepturze.

Przeczytaj również: Rozjaśniacze optyczne w farbach dyspersyjnych

Receptury bazoweOceniając dyspersję polimerową należy posiadać standardowe receptury bazowe, na których przeprowadza się wszelkie badania porównawcze spoiw polimerowych. Receptury te powinny być zróżnicowane pod względem SOP powłoki. Spektrochem bazuje na czterech opracowanych recepturach: SOP 65%, SOP 75%, SOP 85% i SOP 92% opartych o surowce:

– woda

– dyspergator I-stopnia: Polifos (Luvena), prawidłowo dobrany na drodze autorską metodyką badawczą Spektrochemu

– dyspergator II-stopnia: Tensol DDM (Tensis),

dobrany jw.

– biocyd: Acticide MBS (Thor)

– odpieniacz: Romis 103 (Rowis System)

– biel tytanowa: Tytanpol R-001 (Grupa Azoty Police)

– napełniacz: P-20 (Piotrowice)

– dodatek reologiczny: Natrosol 250HBR (Ashland)

– badane dyspersje polimerowe

Receptury ustalane są w oparciu o arkusz kalkulacyjny opracowany w Spektrochemie

wyliczający wszystkie potrzebne dane SOP i suchej pozostałości wraz z możliwością kalkulacji cenowych formułowanych farb. Standardowe receptury bazowe są udostępniane przy zlecaniu do Spektrochemubadań charakterystyki dyspersji polimerowych.

Badane dyspersje polimerowe

W Tabeli 1 umieszczono charakterystykę kopolimeru, MTTP badanych dyspersji polimerowych wraz z ich ceną zakupu w autocysternie. Ceny z października 2014 r, przyjęty kurs € 4,20 zł

Przeczytaj również: Podwyższanie jakości tanich farb do malowania wnętrz

Farby do badań

Farby sporządzone są z zastosowaniem technologii dyspergowania i egalizacji opracowanej w Spektrochemie. Farby SOP 65% posiadają suchą pozostałość około 60%, pozostałe około 55%. Dyspersje nr 1, 3 i 4 użyto do charakterystyki całego zakresu SOP, zaś dyspersji nr 1, 2, 3, 4 i 5 do charakterystyki SOP 65% - pod kątem zastosowania w farbach i tynkach elewacyjnych.

Poziom bieli tytanowej wynosił: w farbach SOP 65% - 45% obj. w SOP, w farbach SOP 75% - 32,5% obj. w SOP, w farbach SOP 85% - 23% obj. w SOP, w farbach SOP 92% - 2,7% obj. w SOP.

Przeczytaj również: Ustalanie receptur farb plamoodpornych do malowania wnętrz

W Tabeli 2 podano skalkulowane koszty wsadu surowcowego farb przygotowanych na badanych dyspersjach polimerowych w poszczególnych wartościach SOP.Metodyka badawcza

Przygotowane farby nanosi się na różne podłoża celem wykonania charakterystyki zależności SOP od różnorodnych właściwości takich jak: odporność na szorowanie, ubytek grubości, białość i zażółcenie, odporność na działanie światła, przepuszczalność wody i pary wodnej oraz krycie ilościowe. Badania wykonuje się według następujących metod:

– odporność powłoki na szorowanie wg PN-C-81913:1998 pkt. 2.5.8 (powłoka schnąca w 5°C i 20°C)

– ubytek grubości powłoki wg PN-EN ISO 11998:2007

– białość wg PN-C-81913:1998 pkt. 2.5.5

– zażółcenie wg PN-86/C-04404/16

– odporność na światło wg autorskiej metody badawczej Spektrochemu

– przepuszczalność wody wg PN-EN 1062-3:2000 (bez zabezpieczania tylnej powierzchni płytek)

– przepuszczalność pary wodnej wg PN-EN ISO 7783-1:2001

– krycie ilościowe wg PN-EN ISO 6504-3:2002 z modyfikacją Spektrochemu

Powłoki do badań kondycjonuje się przez 28 dni w temperaturze (20±2)°C i wilgotności względnej powietrza (55±5)%.

Wyniki badań

Poniżej zestawiono wyniki badań wszystkich farb na badanych dyspersjach polimerowych. Wyniki te pogrupowano oznaczanymi parametrami dla poszczególnych SOP.

Odporność na szorowanie powłok schnących w 20°C

Na wykresie 1 przedstawiono zależność SOP farb sporządzonych na dyspersjach nr 1, nr 3 i nr 4 i odporności na szorowanie na mokro dla powłok schnących w 20°C.

Na wykresie 1 naniesiono również przykładową oczekiwaną wartość odporności na szorowanie na mokro wynoszącą 1200 cykli. Aby osiągnąć taką wartość farby powinny mieć odpowiednio SOP: dla dyspersji 1 – 80%, dla dyspersji 3 – 73,5% i dla dyspersji 4 – 75,5%. Na wykresie zaznaczono również koszt wsadu surowcowego przy powyższych wartościach SOP.

Jak widać przy oczekiwanej odporności na szorowanie w granicach 1200 cykli posuwów, najtańszą w kosztach wytworzenia okazała się farba na najdroższej dyspersji polimerowej (nr 1). Dzięki wysokiej wytrzymałości powłoki na tej dyspersji możliwe jest podwyższenie SOP przy zachowaniu wymaganej wytrzymałości powłoki na szorowanie.

Na wykresie 2 przedstawiono uszczegółowienie odporności na szorowanie powłok w zakresie do 1000 cykli. Tutaj dla przykładu oznaczono przy jakim SOP powłoki będą posiadały 500 cykli szorowania. Dla farby na dyspersji nr 1 potrzeba SOP na poziomie 83,1%, dla dyspersji nr 3 SOP 74,8%, zaś dla dyspersji nr 4 SOP 81,7%. W tym wypadku najtańsza w surowcach okazała się farba na dyspersji nr 4.

Na wykresie 3 przedstawiono uszczegółowienie odporności na szorowanie dla tanich farb do malowania wnętrz, w zakresie odporności na szorowanie do 150 cykli. W tym przypadku jako poszukiwaną odporność na szorowanie ustalono 50 cykli. Przy tak niskiej odporności powłoki na szorowanie najbardziej ekonomiczna okazała się dyspersja polimerowa nr 3 i o 0,03 zł droższa dyspersja nr 4, zaś farba sporządzona na dyspersji nr 1 okazała się znacznie droższa i słabsza, gdyż wymaga SOP 85%, podczas gdy farby na dyspersjach 3 i 4 wymagają SOP w okolicach 87%.

Analizując wykresy 1-3 widać wyraźnie, że cena zakupu dyspersji polimerowej nie jest przekładalna na wytrzymałość powłok w całym zakresie SOP, a ponadto nie stanowi żadnego wyznacznika mogącego sugerować czy dana dyspersja będzie tańsza czy droższa w kosztach wsadu.

Na wykresie 4 przedstawiono wyniki odporności na szorowanie powłok SOP 65% sporządzonych na wszystkich badanych dyspersjach polimerowych wraz z zaznaczeniem kosztu wsadu surowcowego do farby. Widać wyraźnie, że nawet w niskim SOP 65%, pomimo stosunkowo dużej zawartości dyspersji polimerowej w farbie, są między poszczególnymi spoiwami różnice w odporności na szorowanie. Dobrej klasy farba elewacyjna powinna wytrzymać >5000 cykli szorowania. Tu widać, że na dwóch dyspersjach polimerowych (nr 2 i nr 3) aby osiągnąć taką wytrzymałość należy obniżyć SOP jeszcze bardziej. co znacznie podroży koszty wsadu.

Odporność na szorowanie powłok schnących w 5°C

W Spektrochemie zmodyfikowano standardowe badanie odporności na szorowanie powłok farb dyspersyjnych o suszenie powłok w temperaturze 5°C. Oznaczanie minimalnej temperatury tworzenia powłoki (MTTP) dyspersji polimerowych prowadzi się wizualnie wyznaczając temperaturę, w której powłoka dyspersji polimerowej nie pęka. W Spektrochemie zauważono, że mino, iż powłoki dyspersji polimerowej, jak również i farb nie pękają wtych najniższych temperaturach, to nie zawsze posiadają odpowiednią wytrzymałość.

W Tabeli 3 podano wyniki oznaczeń odporności na szorowanie powłok farb sporządzonych na różnych dyspersjach polimerowych w różnych zakresach SOP, po suszeniu powłok w temperaturze 5°C i porównawczo po suszeniu w 20°C. Widać wyraźnie, że ta sama dyspersja polimerowa pęka w przypadku SOP 65% (dyspersja nr 1), podczas gdy w SOP 75% wytrzymuje obciążenie posuwami szczotki. Podobnie wyniki wyglądają w przypadku dyspersji nr 3 i nr 4. Przedstawione wyniki dowodzą temu, że nie każda dyspersja polimerowa wykazuje pełną wytrzymałość po schnięciu w 5°C (w odniesieniu do wytrzymałości powłoki schnącej w 20°C). Oznacza to, że oznaczenie MTTP dyspersji polimerowej nie jest w żaden sposób rzeczywistym określeniem temperatury formowania powłoki, gdyż mimo braku spękań, powłoka nie wykazuje zadowalającej wytrzymałości. Powodem takiego zachowania jest inny mechanizm wzajemnej koalescencji cząstek polimeru, niż mechanizm łączenia się cząstek polimeru z napełniaczami i pigmentami podczas procesu formowania powłoki z farby czy tynku.

Ubytek grubości powłoki

W ostatnich latach modną stała się metoda oznaczania ubytku grubości powłoki po określonej liczbie cykli szorowania według normy międzynarodowej EN ISO 11998. Metoda jest znacznie łagodniejsza niż standardowe określanie odporności na szorowanie szczotką, jednakże przyjęła się w komunikacji na rynku między producentami i klientami. Na wykresach 5 i 6 przedstawiono wyniki badań ubytku grubości powłok sporządzonych na farbach z użyciem różnych dyspersji polimerowych i zróżnicowanym SOP.

Z wykresu 5 wyraźnie wynika, że najniższy ubytek grubości po 200 cyklach szorowania posiada powłoka na dyspersji polimerowej nr 1 oraz nr 5. Norma klasyfikująca wyniki ubytku grubości PN-EN 13300:2002 stawia wymaganie dla klasy 1 < 5Qm ubytku po 200 cyklach szorowania. Powłoka na dyspersji nr 4 z wynikiem 5Qm znajduje się na granicy i nie mieści się w podanych wymaganiach posiadając tym samym klasę 2. Z wykresu 1 widać również, że mimo zastosowania tego samego SOP farby na dyspersji nr 2, uzyskany wynik jest drastycznie gorszy od pozostałych. Może to być wynikiem zastosowania nieodpowiedniego układu emulgującego dyspersji polimerowej lub specyficznego rozkładu wielkości cząstek.

Wykres 6 przedstawia wyniki ubytku grubości powłok po 200 cyklach dla powłok SOP 75% i po 40 cyklach dla powłok SOP 85%. Powłoka z dyspersją nr 3 o SOP 75% posiada najwyższy ubytek grubości, zaś powłoka na dyspersji nr 1 o SOP 75% najniższy, mimo, iż wszystkie powłoki SOP 75% mieszczą się w 2 klasie. Dla SOP 85% wyniki są praktycznie identyczne, leżące w 4 klasie ubytku grubości po 40 cyklach szorowania.

Nowsza metoda oznaczania ubytku grubości powłoki daje wyniki możliwe do przełożenia na oznaczone odporności na szorowanie na mokro standardową szczotką. Z uwagi na występujące często rozbieżności miedzy tymi metodami Spektrochem zaleca wykonywać oznaczenie odporności na szorowanie zgodnie z obydwiema normami.

Białość i zażółcenie oraz odporność na światło

Białość powłoki jest cechą optyczną, na którą najczęściej zwracana jest uwaga natychmiast po wymalowaniu. Czystość bieli wyraża się wskaźnikiem białości obliczanym wg wzoru Taubego. Spektrochem dodatkowo oznacza, mimo braku wymagań w normach, wskaźnik zażółcenia powłok malarskich.

Wiadomo, że w wyniku eksploatacji powłoka biała posiada tendencję do spadku białości i żółknięcia. Podstawowym czynnikiem starzeniowym jest światło oraz temperatura – a więc i czas eksploatacji. Badanie odporności na działanie światła prowadzi się w Spektrochemie autorską metodą polegającą na naświetlaniu powłok wysokoprężną lampą kwarcową w czasie 6 godzin i następnie ogrzewaniu próbek w temperaturze podwyższonej do 50°C w czasie 18 godzin. Taki cykl dobowy powtarza się 5-krotnie.

Miarą odporności na działanie światła jest jak najmniejszy wzrost zażółcenia i spadek białości.

Na poniższych wykresach przedstawiono wyniki badań białości i zażółcenia, również po działaniu światła.

Z wykresów wynika, że najwyższą białość i najniższe zażółcenie oraz najwyższą odpornością na działanie światła cechują się powłoki na dyspersji polimerowej nr 1. Przy SOP 92% powłoka na dyspersji nr 1 wykazuje zażółcenie ujemne, a powłoki na dyspersjach nr 3 i 4 zażółcenie zerowe. Dowodzi to, że za żółknięcie powłok odpowiadają dyspersje polimerowe, które pod wpływem zachodzących procesów starzeniowych zmieniają barwę powłok malarskich.

Zobacz cz.II artykułu: Jak wybrać dyspersję polimerową do produkcji farb i tynków? cz. II

Pobierz pdf prezentacji:

Jak wybrać dyspersję polimerową do produkcji farb i tynków?

__________

Materiał z seminarium: OPTYMALIZACJA JAKOŚCIOWA I CENOWA TECHNOLOGII WYTWARZANIA WODOROZCIEŃCZALNYCH FARB I TYNKÓW DYSPERSYJNYCH • CZELADŹ 20 XI 2014

(4.7)

Przeczytaj także:

Jesteś w dziale:

Docieplenia

|

Nowości produktowe w BSO |  |

|

Tynki do dociepleń |  |

|

Farby fasadowe |  |

|

Akcesoria i narzędzia BSO |  |

Nowości produktowe